Vera Tarlać1 and Mara Savić2

Agencija “TQ Net Consulting”, Trg zlatnih ljiljana 29, 71000 Sarajevo

E-mail: office@tqnet-consulting.com

Sažetak. Ovaj rad analizira primjenu različitih metoda optimizacije u proizvodnim kompanijama s ciljem poboljšanja efikasnosti, smanjenja troškova i povećanja produktivnosti.

Fokus je na metodama kao što su mapiranje toka vrijednosti – VSM, 5S i Six Sigma, koje omogućavaju identifikaciju i eliminaciju uskih grla u proizvodnim procesima. Korištenjem studija slučaja i analize podataka istraženi su efekti primjene ovih metoda u kompanijama za preradu metala.

Primjena Lean metodologije u cilju optimizacije proizvodnih procesa u metalnoj industriji pokazuje da se korištenjem alata kao što su VSM (Value Stream Mapping) i 5S metoda mogu identificirati ključne neefikasnosti u proizvodnom procesu.

Rezultati pokazuju da primjena Lean principa smanjuje vrijeme proizvodnog ciklusa za 25% i povećava produktivnost za 18%. Ovi rezultati potvrđuju važnost Lean pristupa u poboljšanju efikasnosti industrijskih procesa i pokazuju da sistematska optimizacija dovodi do značajnog smanjenja vremena ciklusa, optimizacije resursa i povećanja kvaliteta proizvoda.

Na osnovu nalaza predložene su preporuke za implementaciju strategija optimizacije u proizvodnim kompanijama kako bi se postigla održiva poboljšanja.

1. Osnove Lean metodologije

Lean metode su skup principa i tehnika usmjerenih na eliminaciju otpada i kontinuirano poboljšanje poslovnih procesa[1]. Ove metode potiču iz Toyotinog proizvodnog sistema i sada se koriste u raznim industrijama.

Osnovni principi Lean metodologije su:

- Definisanje vrijednosti – Razumijevanje onoga što kupac zaista cijeni i eliminisanje aktivnosti koje ne dodaju vrijednost,

- Mapiranje toka vrijednosti – Analiza svih koraka u procesu radi identifikacije i eliminisanja otpada,

- Nesmetan tok materijala i informacija – Optimizacija procesa radi eliminisanja kašnjenja i prekida u radu,

- Povlačenje – Proizvodnja ili isporuka samo onoga što je potrebno i u količini koja je potrebna, kako bi se smanjile zalihe i gubici,

- Težnja ka kontinuiranom poboljšanju (Kaizen) – Kontinuirano poboljšanje procesa kroz male, ali stalne promjene.

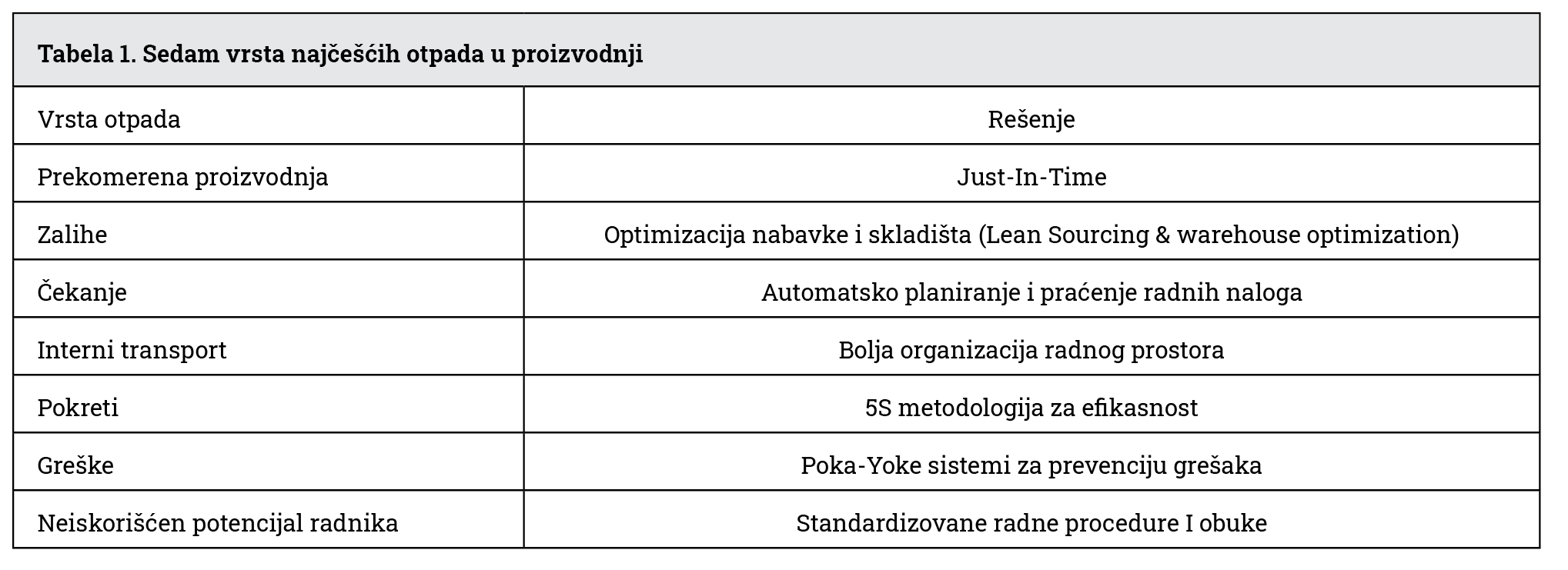

Budući da su Lean metode usmjerene na eliminaciju otpada, poželjno je definirati najčešće vrste otpada koje se uspješno rješavaju:

- Prekomjerna proizvodnja – Proizvodi se više nego što je potrebno

- Zalihe – Držanje previše zaliha koje vežu kapital

- Kretanje – Nepotrebno kretanje radnika ili opreme

- Transport – Nepotrebno kretanje materijala ili proizvoda

- Čekanje – Gubitak vremena zbog kašnjenja u procesima

- Prekomjerna obrada materijala i informacija

- Defekti – Greške koje dovode do ponovne obrade ili otpada

Da bi se prevazišli problemi i smanjilo rasipanje, koriste se različite Lean metode i alati.

Kao i u svim dobro uređenim sistemima, a u skladu s Demingovim krugom, sve počinje planiranjem. Lean plan se razlikuje od vrste proizvodnje ili usluga, a također se razlikuje od vrste proizvodnje, od serijske ili pojedinačne proizvodnje.

Lean plan se sastoji od nekoliko faza:

- Analiza trenutne situacije,

- Eliminacija rasipanja i povećanje efikasnosti, te popis Lean alata koji se mogu primijeniti i koji rješavaju određeni problem,

- Implementacija odabranih Lean alata u proizvodnji,

- Procjena očekivanih rezultata i koristi.

- Dinamički plan implementacije s rokovima i odgovornostima

2. Mapiranje toka vrijednosti - VSM

- Value Stream Mapping (VSM) je alat koji se koristi unutar Lean metodologije za vizualni prikaz svih aktivnosti uključenih u isporuku proizvoda, od početka do kraja. Cilj VSM-a je identificirati i eliminirati gubitke u procesima, kako bi se poboljšala efikasnost i povećala vrijednost za kupca.

VSM prikazuje: fizički tok materijala, tok informacija, sve aktivnosti u procesu, s podacima o vremenu ciklusa, vremenu čekanja, vremenu dodane vrijednosti, broju angažovanih radnika, količini, zalihama itd.

Ključni ciljevi VSM-a su: utvrditi razliku između aktivnosti koje dodaju vrijednost i onih koje to ne čine, pronaći uska grla u proizvodnji: zastoje i viškove, te stvoriti poboljšanu verziju toka [2].

Korištenje mapiranja toka vrijednosti (VSM) uključuje nekoliko osnovnih koraka uz poštivanje principa:

- odabir procesa ili proizvoda – odabrati jedan tok vrijednosti, a ne sve odjednom,

- formiranje tima – uključivanje zaposlenika iz različitih funkcija koje su dio procesa,

- prikupljanje podataka na licu mjesta i mapiranje stvarnog toka, kreiranje postojećeg stanja procesa,

- analiza i identifikacija nedostataka,

- prijedlog za poboljšanje toka vrijednosti,

- akcioni plan i implementacija,

- praćenje i kontinuirana optimizacija.

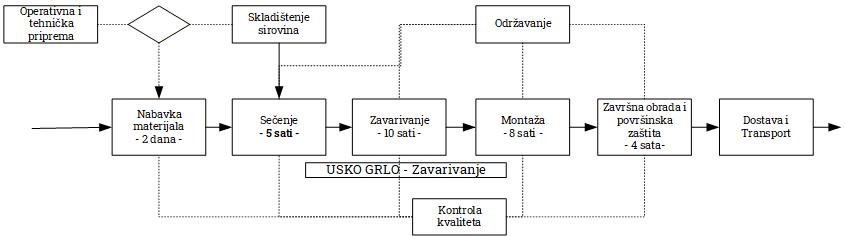

2.1 Primer primene VSM-a u proizvodnoj kompaniji

Studija slučaja se odnosi na tipičan ciklus od narudžbe kupca do isporuke: Kupac šalje narudžbu → odjeljenje za planiranje → nabavka materijala → rezanje → zavarivanje → farbanje → kontrola kvalitete → isporuka.

VSM će pokazati:

- Gdje postoji zastoj (npr. čekanje materijala)

- Koliko dugo traje svaki korak,

- Gdje se formiraju zalihe,

- Koji koraci dodaju vrijednost kupcu, a koji ne.

Identifikacija problema praktičnim primjerom odnosi se na:

- Nabavka traje 2 dana, skladište nema jasno definisane minimalne zalihe – rashodovanje je Čekanje materijala → rješenje ovog problema primjenom Lean metode – Just-In-Time.

- Višak zaliha gotovih zavarenih elemenata za montažu – rasipanje prostora i uticaj na kvalitet proizvoda zbog neadekvatnog skladištenja, povećanje troškova zbog zaštite u međuskladištu → rješenje ovog problema – Smanjenje skladištenja putem Pull sistema.

- Defekti i prerada, kontrolom je utvrđeno da je 12% komada napravljeno sa greškom, od čega se 5% može preraditi, a 7% je škart – radi se o raspodjeli troškova u smislu materijala i vremena završne obrade → Rješenje ovog problema – Poka-Yoke sistemi za prevenciju grešaka.

- Neefikasno korištenje rada, raspored radnih mjesta, skladišta alata i međufaznih skladišta takvog rasporeda koji zahtijeva stalno kretanje radnika, transport materijala internim transportom, čekanje radnika na sljedeću operaciju – Rasipanje troškova, rasipanje vremena, rasipanje radne energije… → rješenje ovog problema je Lean raspored i standardizacija.

U gornjem primjeru, najveći rasipanje je očigledno čekanje na nabavku materijala, višak zaliha gotovih zavarenih elemenata za montažu, zatim troškovi u smislu materijala i vremena završne obrade, te neefikasno korištenje radne snage, raspored radnih mjesta, što je rezultiralo time da je operacija zavarivanja usko grlo u ovom toku vrijednosti.

Dakle, u poređenju sa sedam vrsta koje se najčešće susreću u proizvodnim pogonima, kao što je prikazano u Tabeli 1, uočava se da su svi uočeni otpadi u posmatranoj kompaniji tipični.

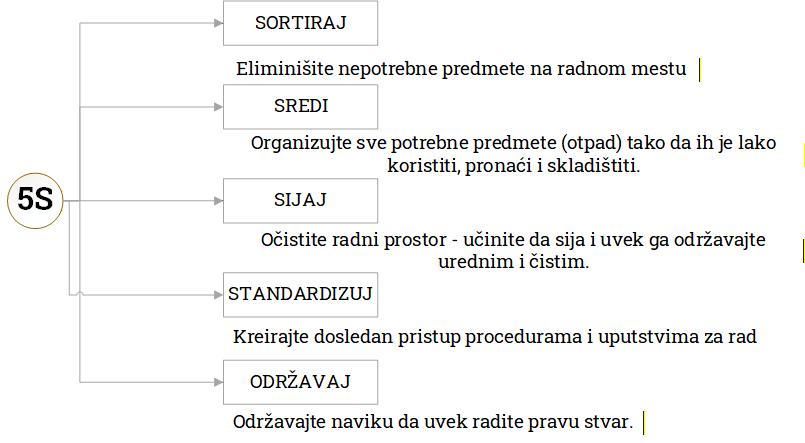

3. Metod 5S

5S je Lean metoda porijeklom iz Japana, koja se koristi za organizaciju i standardizaciju radnih prostora radi povećanja efikasnosti, produktivnosti i sigurnosti.

Naziv 5S potiče od pet japanskih riječi koje počinju slovom “S”, kao što je prikazano na Slici 2.

Primjena 5S metode ima za cilj eliminaciju gubitka vremena i prekomjerne potrošnje resursa, povećanje produktivnosti i kvaliteta rada, poboljšanje sigurnosti na radu, bolju motivaciju i zadovoljstvo zaposlenih.

Često se navodi da se 5S metoda koristi isključivo za uređenje radnog prostora, posebno u proizvodnim organizacijama. Međutim, iskustveni doprinos metode u rješavanju otpada pri radu na računaru je loša organizacija radne površine, loša organizacija prostora na serveru, što rezultira gubitkom vremena u potrazi za potrebnim informacijama ili dokumentima.

Međutim, najveća korist od primjene 5S je u proizvodnim kompanijama, gdje analiza situacije često pokazuje da se određena skladišta, materijali i alati koji se koriste nalaze na neadekvatnom mjestu, tako da se mnogo vremena gubi na isporuku obratka ili obezbjeđivanje alata. S druge strane, radna mjesta koja su preopterećena nepotrebnim materijalima ili dokumentima, osim što nisu sigurna za rad, gube vrijeme tražeći određene elemente za rad na aktivnostima koje doprinose povećanju vrijednosti.

Ova jednostavna metoda se vrlo često praktikuje u procesu optimizacije procesa u skladu s planom implementacije.

4. Metod 6 Sigma

- Six Sigma je metodologija za poboljšanje procesa koja se koristi za smanjenje varijacija i nedostataka u proizvodnji, s krajnjim ciljem povećanja kvalitete proizvoda i efikasnosti procesa. Razvila ju je Motorola 1980-ih godina, a kasnije je široko korištena u industrijama širom svijeta, posebno u proizvodnim sektorima.

- Six Sigma je integrirani pristup optimizaciji koji kombinira statističke metode sa sistemskim upravljanjem kvalitetom. U kontekstu proizvodne kompanije, Six Sigma se posebno ističe kao metoda koja može donijeti mjerljive i dugoročne koristi, kroz sistematsku identifikaciju i eliminaciju uzroka varijacija u procesima.

- Cilj ove Lean metode je postići nivo kvalitete procesa u kojem se bilježi manje od 3,33… nedostataka na milion prilika (DPMO). To omogućava visok stepen tačnosti i stabilnosti proizvodnih procesa.

- Metodologija Six Sigma se obično implementira kroz strukturirani DMAIC ciklus:

– Definiranje – Identifikacija problema, ciljeva i zahtjeva korisnika.

– Mjerenje – Prikupljanje podataka i mjerenje trenutne efikasnosti procesa.

– Analiziranje – Analiziranje podataka radi identifikacije uzroka problema i varijacija.

– Poboljšanje – Razvoj i implementacija rješenja koja eliminišu uzroke problema.

– Kontrola – Uvođenje sistema kontrole kako bi se osigurala dugoročna održivost poboljšanja. - U okviru DMAIC ciklusa koristi se niz alata, uključujući:

- – SPC (Statistička kontrola procesa)

– Pareto analiza

– Ishikawa (Fishbone) dijagram

– FMEA (Analiza načina i efekata kvarova)

– Mapiranje procesa - Glavne prednosti korištenja Six Sigme u proizvodnoj kompaniji su:

– Smanjenje otpada i troškova kvaliteta

– Povećanje zadovoljstva kupaca

– Veća efikasnost proizvodnje

– Poboljšanje internih procesa i organizacijske kulture.

– Preciznije donošenje odluka na osnovu podataka

4.1 Praktičan primjer: Proizvodnja metalnih konstrukcija

Posmatra se kompanija koja proizvodi čelične hale i isporučuje montažne konstrukcije za industrijske objekte. U proteklih 6 mjeseci, klijenti su u nekoliko navrata prijavili da I-profili nisu pravilno pristajali na tačke montaže, što je uzrokovalo dodatne troškove i kašnjenja na gradilištu.

Ova pritužba ukazuje na probleme u tačnosti dimenzija i pozicioniranju rupa za montažu. Kompanija odlučuje primijeniti metodologiju Six Sigma kako bi identificirala i otklonila uzroke problema.

Analiza je pokazala šta je identifikovani problem i cilj ove metodologije.

- Problem: Nepodudaranje rupa na I-profilima sa tačkama montaže.

- Cilj: Smanjiti broj neispravnih elemenata na manje od 1% u roku od 2 mjeseca.

- Alat: SIPOC dijagram (Dobavljač–Ulaz–Proces–Izlaz–Kupac) se koristi za mapiranje procesa i svih njegovih učesnika.

Prikupljeni su podaci sa proizvodne linije: 500 I-profila je proizvedeno u proteklih 30 dana i utvrđeno je da je 8% imalo odstupanje veće od 5 mm u položaju rupa. Prilikom prikupljanja podataka korišten je alat za provjeru i histogram, gdje se u kontrolnoj listi bilježi broj i vrsta defekata, a histogram prikazuje učestalost odstupanja.

Analiza uzroka provedena je putem Ishikawa dijagrama (Fishbone) i Pareto dijagrama. Prilikom kreiranja Ishikawa dijagrama analizirani su potencijalni uzroci:

- Ljudi: razlike u rukovanju mjernim alatima

- Mašine: habanje glodalica za bušenje rupa

- Metode: odsustvo standardne procedure za pozicioniranje profila

- Materijal: savijanje zbog nepravilnog skladištenja

- Mjerenje: upotreba različitih mjerača (nekalibriranih)

Pareto dijagram pokazuje da je 72% grešaka posljedica netačnog pozicioniranja prije bušenja, što postaje fokus za poboljšanje.

Na osnovu analize usvojene su mjere za poboljšanje procesa:

- Uvedeni su šabloni za pozicioniranje profila, korištenjem alata za kvalitet Poka-Yoke

- Metoda mjerenja je standardizirana i odmah nakon bušenja postavljena je kontrolna tačka.

- Radnici obučeni za novi postupak.

Sljedeći korak je uspostavljanje praćenja i kontrole održivosti primijenjenog modela. Korišten je alat SPC (Statistical Process Control), koji je definiran za praćenje položaja rupa u uzorku svakog 10. profila korištenjem X-bar i R mapa. Uvedena je i metoda FMEA (Failure Mode and Effects Analysis) kako bi se pružila procjena rizika od kvarova u procesu pozicioniranja i bušenja. Također je postavljen plan kontrole za održavanje šablona i kalibraciju mjernih alata svakih 30 dana.

Redovnom primjenom definiranih mjera, nakon 2 mjeseca postignuti su sljedeći rezultati:

- Udio neispravnih profila smanjen je sa 8% na 0,6%.

- Smanjeni troškovi otklanjanja grešaka na licu mjesta.

- Veće zadovoljstvo kupaca i kraće vrijeme instalacije.

Kroz ovaj konkretan primjer proizvodnje čelične hale, prikazano je kako metodologija Six Sigma i alati za kvalitet (Ishikawa, Pareto, SPC, FMEA, Poka-Yoke, itd.) mogu direktno doprinijeti eliminaciji grešaka, smanjenju troškova i poboljšanju ugleda kompanije. Integracija ovih alata u svakodnevno poslovanje osnova je za kontinuirano poboljšanje kvalitete i konkurentnosti u sektoru metalnih konstrukcija.

5. Zaključak

Analiza i praktična primjena Lean metodologije u kompanijama za proizvodnju metala potvrdila je da sistematska primjena alata kao što su mapiranje toka vrijednosti, 5S metoda i Six Sigma pristup značajno doprinosi eliminaciji otpada, optimizaciji resursa i povećanju kvaliteta proizvoda. Studije slučaja pokazuju da se, kroz identifikaciju uskih grla i standardizaciju procesa, postižu mjerljivi rezultati, kao što su smanjenje trajanja proizvodnog ciklusa, povećanje produktivnosti i smanjenje broja neispravnih proizvoda.

Pored direktnih koristi u smislu smanjenja troškova i povećanja efikasnosti, uvođenje Lean alata doprinosi i jačanju organizacijske kulture, poboljšanju zadovoljstva kupaca i povećanju konkurentnosti na tržištu.

Iako su rezultati istraživanja ograničeni na specifične studije slučaja u metaloprerađivačkoj industriji, nalazi ukazuju na mogućnost šire primjene Lean metodologije u drugim industrijama, uz prilagođavanje poslovnom kontekstu. Buduća istraživanja mogu biti usmjerena na integraciju Lean metoda sa digitalnim tehnologijama i principima Industrije 4.0, što bi otvorilo prostor za dodatna poboljšanja i održivost proizvodnih sistema

Reference

[1] Improvement of Logistics Processes by Implementing Sustainable VSM, Milicevic Mina, University of Belgrade, Faculty of Transport and Traffic Engineering, 2024

[2] Industrial Process Management: 2 Value Stream Mapping (VSM), Marko Popovic, SCRIBD, 2022,

[3] Lean management implementation difficulties, studies and recommendations, Mohammed Jouhri, Aziz Soulhi, 2022,

[4] Lean Management: A Review of Literature, Oloyede Raheem Lawal Ayobami Folarin Elegunde,2020,

[5] Implementation of Lean methodology in manufacturing companies, Sabina Šehić – Kršlak,2018,

[6] Application of lean management in business: case method, Bruno Mataušić, Marina Klačmer Čalopa, Karolina Kokot,2024.